Phần II - Sản xuất theo phong cách Kaizen. 2 Hệ thống 5S

塵も積もれば山となる

Ngay cả bụi cũng tích tụ thành núi.

Lịch sử của hệ thống 5S

Trong môi trường làm việc của thợ hàn, thợ máy, thợ cơ khí, kế toán hay giám đốc điều hành, nên có các vật dụng giúp công việc trở nên dễ dàng hơn và không có vật dụng nào gây rối mắt hoặc chiếm không gian không cần thiết. Không gian lộn xộn làm cho con người cảm thấy bị áp lực. Thường thì khi bước vào một không gian như vậy, bạn sẽ cảm nhận được sự sa sút và thờ ơ – cuộc sống từng rất sinh động ở đây, nhưng giờ đây đã không còn nữa. Rất nhiều cơ sở sản xuất hay phòng làm việc hậu cần cũng trông giống như vậy. Nhưng điều này có thể được thay đổi – hãy nghĩ về sự nhiệt tình và tích cực mà bạn thường có khi dọn dẹp gara hoặc ban công. Việc áp dụng hệ thống 5S cũng tương tự như vậy.

Việc nghiên cứu lịch sử của 5S đưa chúng ta đến với các công trình của Frederick Taylor và chương trình CANDO được giới thiệu tại các nhà máy của Henry Ford vào đầu thế kỷ 20.

Chương trình CANDO bao gồm 5 bước, các chữ cái đầu của mỗi bước tạo thành tên của chương trình:

1. Cleaning up (Dọn dẹp): Làm sạch nơi làm việc khỏi các vật dụng không cần thiết và hỏng hóc.

2. Arranging (Sắp xếp): Tổ chức nơi làm việc theo nguyên tắc "một chỗ cho mọi thứ" và "mọi thứ đều có chỗ của nó."

3. Neatness (Ngăn nắp): Giữ cho nơi làm việc sạch sẽ và gọn gàng.

4. Discipline (Kỷ luật): Duy trì các tiêu chuẩn về dọn dẹp, sắp xếp và ngăn nắp. Đảm bảo nơi làm việc luôn sẵn sàng để "trưng bày."

5. Ongoing Improvement (Cải tiến liên tục): Không ngừng nâng cao chất lượng nơi làm việc.

Những bước này đã duy trì sự sạch sẽ và trật tự tại các nhà máy của Henry Ford ở Mỹ vào đầu thế kỷ 20. Nguyên tắc này sau đó được dịch sang tiếng Nhật sao cho mỗi từ đều bắt đầu bằng chữ "S." Kết quả là, từ viết tắt 5S ra đời – 5 bước để duy trì trật tự theo cách của người Nhật:

1. Seiri (Phân loại);

2. Seiton (Sắp xếp);

3. Seiso (Vệ sinh);

4. Seiketsu (Tiêu chuẩn hóa);

5. Shitsuke (Rèn luyện).

Các từ viết tắt này đã được dịch sang tiếng Việt để tất cả các hành động cũng bắt đầu bằng chữ 'S':

1. Sàng lọc: Tách biệt tất cả các vật dụng trong nơi làm việc thành hai loại: cần thiết và không cần thiết. Loại bỏ những vật dụng không cần thiết.

2. Sắp xếp: Đặt những vật dụng cần thiết sao cho chúng dễ sử dụng.

3. Sạch sẽ: Làm sạch các vật dụng và nơi làm việc. Loại bỏ bụi bẩn, rác thải.

4. Săn sóc: Biến việc sắp xếp và làm sạch thành một thủ tục thường xuyên bằng cách thiết lập các tiêu chuẩn.

5. Sẵn sàng duy trì: Phát triển tự kỷ luật và hình thành thói quen tuân theo các quy trình.

Trong bước đầu tiên, tất cả các vật dụng được phân chia thành hai loại: cần thiết và không cần thiết, và loại bỏ những vật dụng không cần thiết. Trong bước thứ hai, các đối tượng được sắp xếp để dễ sử dụng. Trong bước thứ ba, tất cả các vật dụng và nơi làm việc được làm sạch, rửa và sơn mới. Bước thứ tư bao gồm việc tạo ra một tiêu chuẩn trực quan cho việc đặt các vật dụng, như đánh dấu bóng của các vật dụng hoặc gắn nhãn vị trí của chúng. Cũng có một tiêu chuẩn được thiết lập cho việc làm sạch và bảo trì nơi làm việc trong tình trạng hoàn hảo. Bước 5S cuối cùng là tự kỷ luật, nhằm mục đích tạo thành thói quen cho tất cả công nhân nhà máy tuân theo các quy trình để đảm bảo trật tự và sạch sẽ.

Ban đầu, hệ thống này tăng cường chăm sóc thiết bị và có thể đã là một phần của hệ thống Bảo trì năng suất toàn diện (TPM).

Tuy nhiên, bây giờ nó có thể được xem là một hệ thống độc lập, đóng vai trò bước đầu tiên trong việc triển khai TPM, kiểm soát chất lượng toàn diện (TQC), just-in-time, và multi-process operation system (hệ thống vận hành đa quy trình). Thực tế là, sự sạch sẽ và ngăn nắp không chỉ làm lộ rõ sự cố thiết bị và cải thiện độ tin cậy của máy móc mà còn giúp nhìn thấy rõ ràng các vấn đề chất lượng và hàng tồn kho thừa. Hơn nữa, trật tự nơi làm việc giảm thiểu thời gian tìm kiếm dụng cụ và giấy tờ. Bên cạnh đó, trật tự là một yêu cầu cơ bản về an toàn. Một nơi làm việc lộn xộn dẫn đến việc làm việc cẩu thả, từ đó gây ra tai nạn lao động, hư hỏng thiết bị và sản phẩm lỗi.

Chúng ta cần tạo ra điều kiện làm việc nơi mà không ai cảm thấy xấu hổ khi làm việc trong xưởng, biến nó thành một nơi đáng kính để làm việc. Như vậy, nhân viên mới sẽ bước vào một môi trường đàng hoàng và không quen với sự lộn xộn.

Có một câu chuyện Thiền. Một chàng trai trẻ đến gặp một bậc thầy Thiền và xin được dạy về trí tuệ. Ông lão đề nghị uống trà trước. Họ ngồi xuống, và Thầy bắt đầu rót trà vào cốc, đầy ụ cốc nhưng ông vẫn tiếp tục đổ.

"Ông đang làm gì vậy? Ông không thấy là cốc đã đầy rồi sao?" chàng trai trẻ không kìm được mà hỏi.

"Đúng như vậy với cậu," Thầy đáp lại. "Tâm trí cậu đầy ắp những câu hỏi đến nỗi dù tôi trả lời, cũng không còn chỗ trong cậu để tiếp nhận nữa. Tôi nói cho cậu biết, miễn là cậu ở đây, những câu hỏi của cậu đã lấp đầy ngôi nhà này. Căn lều nhỏ này chật cứng các câu hỏi của cậu. Hãy trở về, làm trống cốc của mình, rồi quay lại. Đầu tiên, hãy tạo không gian bên trong bản thân," Thầy Thiền nói.

Người Nhật tin rằng bước đầu tiên trong quá trình sản xuất là "xóa sương mù," có nghĩa là làm cho những tổn thất trở nên rõ ràng. Đây là khởi đầu của một hành trình nơi mọi thứ được gắn nhãn, được tổ chức, và bất kỳ sự lệch lạc nào so với tiêu chuẩn trực quan này cũng trở nên dễ nhận thấy và có thể được sửa chữa. Khi có sự lộn xộn trong xưởng hoặc văn phòng, không rõ liệu có sự lệch lạc hay không. Câu trả lời rất đơn giản – mọi thứ đều bị phủ trong sương mù, và có lẽ sự lệch lạc ở khắp mọi nơi.

Có vẻ rõ ràng: nơi làm việc nên có đủ những gì cần thiết, bất cứ thứ gì thừa thải đều được loại bỏ. Nhờ vậy, người lao động sẽ không bị phân tâm khi tìm kiếm dụng cụ hay vấp phải các vật không cần thiết. Sau khi triển khai hệ thống 5S, nhiều mặt hàng thừa và phế liệu đã được loại bỏ khỏi các xưởng sản xuất. Từ văn phòng, hàng tấn giấy phế liệu và đồ trang trí không cần thiết cũng được vứt bỏ. Nơi làm việc trở nên sạch sẽ và gọn gàng.

Để tổ chức mọi thứ một cách đúng đắn lần đầu tiên, mất thời gian. Nhưng điều quan trọng là duy trì trật tự nơi làm việc luôn luôn. Đó chính là bản chất của hệ thống 5S. Việc dọn dẹp mùa xuân có thể được thực hiện một lần một năm, nhưng với hệ thống này, việc giữ cho một nơi gọn gàng và ngăn nắp có thể là một nỗ lực liên tục.

Hệ thống 5S có thể được áp dụng cho một nơi làm việc riêng lẻ, một khu vực sản xuất, một kho hàng, toàn bộ khuôn viên nhà máy, hoặc một văn phòng.

Nguyên nhân của sự lộn xộn

5S là một cách để cải thiện tổ chức và điều kiện làm việc. Tại sao lại cần thảo luận và mô tả quá trình dọn dẹp một cách chi tiết như vậy? Bởi vì duy trì trật tự không hề dễ dàng như có vẻ ban đầu.

Hãy cùng khám phá lý do tại sao các vật dụng khác nhau lại tích tụ nơi làm việc.

Nguyên nhân đầu tiên: dụng cụ từ các nhiệm vụ khác nhau. Trong quá trình sản xuất, để tăng tốc độ, người lao động để rải rác các công cụ và thiết bị xung quanh họ. Một số là cần thiết cho công việc hiện tại, trong khi những cái khác là thừa từ nhiệm vụ trước đó. Nếu nơi làm việc không được dọn dẹp kịp thời, nó có thể dần dần trở nên lộn xộn với nhiều công cụ từ các công việc khác nhau, và sau một thời gian, nơi làm việc có thể trông như một bãi phế liệu.

Nguyên nhân thứ hai: chỉ trong trường hợp. Hầu hết mọi người đều tiết kiệm, có nghĩa là họ không thích vứt bỏ đồ đạc. Điều này có thể thấy ở việc bao nhiêu món đồ thường chất đống trên ban công hoặc trong garage "chỉ trong trường hợp." Điều tương tự cũng xảy ra trong sản xuất. Công nhân và giám sát viên dành riêng các công cụ, thiết bị và phụ tùng dự phòng cho nhu cầu tiềm năng trong tương lai. Đôi khi nhu cầu đó xuất hiện, đôi khi không. Vậy, làm thế nào để dọn dẹp trong tình huống như vậy? Làm thế nào để xác định cái gì là cần thiết và cái gì không? Bởi vì nếu bạn vứt bỏ một vật dụng hữu ích, sau này có thể sẽ cần đến nó, gây ra vấn đề! Đây là lúc hệ thống 5S được áp dụng.

Nguyên nhân thứ ba: sai lầm. Tôi thích định nghĩa sau về kho hàng. Kho hàng là nơi mọi người lưu trữ những sai lầm của họ. Điều này ám chỉ hàng ế. Thường thì, chúng được lưu trữ trong kho với số lượng lớn. Mọi người mắc sai lầm. Nhân viên bán hàng, bộ phận sản xuất và bộ phận mua hàng đều có thể mắc sai lầm. Người đầu tiên có thể lên kế hoạch bán một thứ không được yêu cầu, người tiếp theo có thể sản xuất ra sản phẩm lỗi, và người cuối cùng có thể mua nhầm nguyên liệu thô. Không ai thích mắc sai lầm, vì vậy mỗi bộ phận có thể giải thích tại sao điều đó xảy ra và ai thực sự là người phải chịu trách nhiệm.

Ví dụ, nhân viên bán hàng có thể tranh luận rằng nhu cầu là không thể đoán trước được. Khách hàng muốn giao hàng ngay lập tức, nhưng nhà máy sản xuất sản phẩm quá chậm. Đó là lý do tại sao họ cần phải sản xuất mọi thứ trước và lấp đầy kho với tất cả các sản phẩm có thể có.

Bộ phận sản xuất có thể nói rằng các lỗi sản xuất xảy ra vì bộ phận mua hàng mua nguyên liệu thô chất lượng thấp, và bộ phận bảo trì không sửa chữa thiết bị tốt. Kết quả là, các sản phẩm lỗi chất đống trong kho mà không được di chuyển.

Bộ phận mua hàng có thể lập luận rằng họ mua hàng dựa trên các đơn đặt hàng. Họ mua chính xác những gì được đặt hàng về tên sản phẩm, số lượng và tiêu chuẩn. Hơn nữa, còn có những hạn chế về ngân sách. Nếu các mặt hàng được yêu cầu vượt quá ngân sách, họ có thể chọn một phương án rẻ hơn.

Bộ phận tài chính có thể giải thích rằng chi phí không thể vượt quá thu nhập. Vì vậy, để có thể chi tiêu lớn, cần có nhiều doanh số bán hàng hơn. Đối với điều này, như chúng ta biết, nhân viên bán hàng sẽ đáp lại rằng kho hàng nên được mở rộng và giá cả nên được giảm. Đây là một vòng lặp đầy đủ.

Vậy, có những lý do cụ thể cho mọi thứ. Tất nhiên, 5S không thể giải quyết tất cả các vấn đề - để làm được điều đó, chúng ta có TQC, TPM, JIT. Tuy nhiên, 5S làm sạch khu vực và tạo điều kiện cho việc triển khai và phát triển các hệ thống Kaizen khác.

Bây giờ ba nguyên nhân chính của sự lộn xộn đã rõ ràng, chúng ta có thể bắt đầu triển khai 5S. Trong quá trình này, chúng ta không trách móc mọi người, bởi vì chúng ta biết rằng tình huống phát sinh từ ý định tốt. Mọi người đã cố gắng làm tốt nhất trong hoàn cảnh họ gặp phải!

Hãy xem xét quá trình 5S bằng cách sử dụng các ví dụ từ văn phòng, xưởng sản xuất, và kho hàng.

5S trong văn phòng

Tôi đã đi đến kết luận rằng quá trình triển khai 5S nên bắt đầu từ văn phòng, không phải từ xưởng sản xuất. Điều này là bởi vì các quản lý nên trải nghiệm hệ thống trước khi áp dụng nó cho người khác. Trong kịch bản này, các quản lý có thể thực sự ủng hộ việc áp dụng hệ thống, sau khi đã cảm nhận được lợi ích của nó một cách cá nhân.

Có những quy tắc nhất định để triển khai hệ thống. Điều cần thiết là phải soạn thảo một chỉ thị về việc giới thiệu hệ thống 5S trong văn phòng. Chỉ thị này nên dành thời gian để nghiên cứu hệ thống 5S, thực hiện các hành động 5S và nhấn mạnh các điểm chính. Một ngày nên được dành để đọc tài liệu liên quan và thảo luận về chủ đề, tiếp theo là cải thiện một nơi làm việc sẽ làm gương cho các nơi khác. Sau đó, các nơi làm việc khác trong bộ phận đó nên làm theo trong việc tổ chức. Và sau đó, các bộ phận còn lại sẽ tiếp nhận những thay đổi này.

Nói cách khác, những thay đổi liên quan đến hệ thống 5S bắt đầu từ một nơi làm việc vì "thấy là tin". Sau đó, sự chuyển đổi lan rộng đến toàn bộ một bộ phận, và nhanh chóng sau đó, đến tất cả các bộ phận khác. Toàn bộ quá trình sẽ mất ít hơn một tháng.

Trong quá trình triển khai, điều cần thiết là phải:

1. Ghi nhãn các ngăn kéo bàn (ví dụ: "tài liệu hiện hành", "văn phòng phẩm", "đồ dùng cá nhân");

2. Chỉ định và ghi nhãn các khu vực cho tài liệu đến và đi;

3. Ghi nhãn tất cả các vị trí nơi đặt các vật dụng còn lại trên bàn vào cuối ngày;

4. Ghi nhãn tất cả các tủ;

5. Xác định một nơi cho giấy lãng phí và lưu trữ.

Một số giấy tờ có thể còn lại từ chủ sở hữu bàn và tủ trước, và những giấy tờ này có thể được bỏ đi mà không gặp vấn đề gì. Các tài liệu khác tại nơi làm việc được giữ lại "chỉ trong trường hợp" như biên bản, thư từ, hoặc các báo cáo từ các kỳ trước có thể sẽ hữu ích.

Sau khi sắp xếp những giấy tờ này, sẽ thấy rằng nhiều trong số chúng không cần thiết cho các nhiệm vụ hàng ngày và có thể được chuyển đến lưu trữ, vì có thể sẽ cần đến chúng vào một ngày nào đó trong tương lai xa. Những tài liệu này có thể là các tài liệu kế toán hoặc hồ sơ nhân sự cần được lưu trữ trong một khoảng thời gian nhất định. Mỗi bộ phận nên có một vị trí được chỉ định trên kệ lưu trữ cho các tài liệu giấy ít khi sử dụng. Như vậy, nơi làm việc sẽ được gọn gàng hơn.

Sau khi dọn dẹp kỹ lưỡng như vậy, điều quan trọng là duy trì hệ thống 5S bằng cách áp dụng chính sách bàn làm việc sạch vào cuối ngày và kiểm tra định kỳ các khu vực bộ phận.

Để triển khai hệ thống 5S, một chỉ thị đã được ban hành để giới thiệu nó trước tiên trong bộ phận kế toán, nơi mà trật tự giữa các giấy tờ là quan trọng nhất. Việc triển khai 5S đã giúp xác định văn phòng phẩm dư thừa và các vật dụng không sử dụng đã nằm không trong nhiều năm (Hình 2.1). Một xe tải đầy giấy lãng phí đã được loại bỏ. Càng ít đồ không cần thiết, bạn càng cảm thấy thoải mái và có nhiều không gian hơn.

Sau đó, toàn bộ nhân viên hành chính (các quản lý, chuyên gia, nhân viên văn phòng) đã đọc một chương từ cuốn sách "Gemba Kaizen" của Masaaki Imai, nói về 5S. Sau khi các nhân viên thảo luận nội dung chương với quản lý trực tiếp của họ và nhìn thấy trật tự gương mẫu trong bộ phận kế toán, mọi người đều lăn xả vào việc và cũng đưa nơi làm việc của mình vào trạng thái hoàn hảo (Hình 2.2).

Giấy tờ và tạp chí dư thừa đã được gửi đi tái chế, văn phòng phẩm thừa được cất giữ, và các ngăn kéo và tủ được kiểm tra và gắn nhãn. Các tập tài liệu được sắp xếp gọn gàng trong tủ với một đường chéo được vẽ qua, giúp dễ dàng nhận thấy nếu có bất kỳ tài liệu nào bị thiếu (Hình 2.3).

Để thuận tiện cho công việc tại bàn làm việc, cần có máy đóng ghim, máy tính, và văn phòng phẩm. Các vị trí của chúng trên bàn đã được gắn nhãn, và vào cuối ngày làm việc, chúng được trả lại vào đúng chỗ của mình, đảm bảo không mất thời gian tìm kiếm khi cần thiết (Hình 2.4). Tất cả tài liệu dư thừa đã được gửi đến lưu trữ.

5S trong xưởng

Sau khi triển khai thành công 5S trong văn phòng, đã đến lúc giới thiệu hệ thống này vào khu vực sản xuất – xưởng. Thay vì giấy tờ và báo cáo được lưu trữ "chỉ trong trường hợp" trong văn phòng, xưởng lại lưu trữ các bộ phận khác nhau với lý do tương tự.

Bắt đầu 5S trong xưởng từ đâu? Có một dụ ngôn về chủ đề này. Một giáo viên lấy một cái lọ, lấp đầy nó với những viên đá lớn và hỏi học sinh, "Lọ đã đầy chưa?" Khi họ trả lời, "Có", ông thêm những viên sỏi nhỏ và hỏi lại, "Lọ đã đầy chưa?" Nhận được một cái "Có" nữa, ông đổ cát vào lọ và đặt cùng một câu hỏi. Một lần nữa nghe thấy "Có", sau đó ông thêm nước vào.

Việc triển khai 5S nên được tiếp cận giống như trong dụ ngôn. Đầu tiên, loại bỏ những viên đá lớn, sau đó là những viên sỏi, tiếp theo là cát, và cuối cùng là nước. "Những viên đá lớn" là những thứ dễ thấy – đó là các lỗi, các vật bị hỏng và các bộ phận không có chủ. "Những viên sỏi" là những thứ được đặt dọc theo tường. Để nhìn thấy tình hình thực sự, bạn cần rời khỏi các lối đi chính của xưởng và đi quanh chu vi của xưởng. Gần các bức tường, bạn sẽ tìm thấy nhiều vật thú vị. Chúng đã hòa lẫn vào nền, phủ đầy bụi và ngụy trang vào môi trường... hoặc có thể là môi trường ngụy trang xung quanh chúng. "Cát" đại diện cho các dụng cụ nhỏ cần được trả lại nơi lưu trữ của chúng. "Nước" tượng trưng cho bụi bẩn cơ bản và bụi.

Nhiệm vụ chính sẽ xử lý ba nguyên nhân của sự lộn xộn: dụng cụ và công cụ, các vật dụng "chỉ trong trường hợp", và sai lầm. Mỗi nguyên nhân đòi hỏi một cách tiếp cận riêng.

Đối với việc sắp xếp dụng cụ và công cụ, cần có một cuộc kiểm toán: đánh giá tình trạng và sự cần thiết của chúng cho công việc. Gián tiếp, tình trạng của chúng có thể được chỉ ra bởi lớp bụi trên chúng. Lớp bụi càng dày, chúng càng ít được sử dụng, điều này có nghĩa là có thể không cần sản xuất các mặt hàng nhất định bằng cách sử dụng chúng, hoặc chúng có thể đã bị hỏng. Quyết định có thể khó khăn vì công cụ là đắt tiền, nhưng chúng rõ ràng. Nếu công cụ không được sử dụng, nó nên được loại bỏ. Nếu nó bị hỏng nhưng cần thiết, nó nên được sửa chữa.

Đối với việc sản xuất, nhiều công cụ đã được sử dụng, chẳng hạn như khuôn jig và die, máy đột, máy đẩy, và chốt. Có khá nhiều công cụ, chiếm một diện tích đáng kể trong kho lưu trữ của xưởng. Do một số công cụ được xếp chồng lên nhau một cách bừa bãi, chỉ những chuyên gia dày dặn kinh nghiệm mới có thể xác định được vị trí của mọi thứ và xác định tính phù hợp để sử dụng.

Chúng tôi đã tiến hành kiểm kê và sắp xếp, loại bỏ những công cụ không cần thiết. Chúng tôi sắp xếp các công cụ một cách hợp lý trong xưởng và chỉ định các vị trí lưu trữ. Đối với các die, chúng tôi vẽ ra các vị trí đỗ xe, tương tự như các chỗ đậu xe trên đường phố, và dán nhãn trên sàn với đường kính của die (Hình 2.5).

Khi một cái die bị thiếu khỏi vị trí của nó, điều đó ngay lập tức trở nên dễ nhận thấy, giống như một chiếc răng bị thiếu trong nụ cười. Các trục được sắp xếp theo hình "cây Giáng sinh" và được gắn nhãn. Đối với các công cụ nhỏ hơn, chúng tôi đã làm các hộp, tương tự như hộp đựng CD, mỗi cái đều có vị trí được chỉ định (Hình 2.6).

Các máy đẩy được đặt trong các túi (Hình 2.7). Tất nhiên, mọi thứ đều được làm sạch.

Các dịch vụ hỗ trợ phụ trách bảo trì và sửa chữa thiết bị thường giữ các bộ phận thay thế "chỉ trong trường hợp". Họ luôn cần phải chuẩn bị cho khả năng thiết bị có thể hỏng, yêu cầu một giải pháp nhanh chóng, vì vậy những bộ phận thay thế này có thể rất hữu ích. Điều cần thiết là phải kiểm tra những bộ phận này; một số có thể thuộc về thiết bị không còn được sử dụng nữa.

Các bộ phận không nên chỉ được rải rác xung quanh xưởng vì khi cần, chúng có thể không được tìm thấy. Điều này thực tế giống như việc không hề có chúng. Do đó, các bộ phận nên được lưu trữ trong các khu vực được chỉ định, trên các kệ hoặc trong các thùng, với nhãn chỉ ra số lượng bên trong. Một cơ sở dữ liệu số nên theo dõi số lượng của những mặt hàng này.

Tình trạng của các thùng chứa cũng rất quan trọng và không bị bỏ qua bởi các thanh tra an toàn.

Một chỉ thị đã được ban hành để dọn dẹp xưởng – loại bỏ những thứ không cần thiết và tổ chức mọi thứ gọn gàng. Để bắt đầu, chúng tôi cùng với các quản lý đã đến xưởng, gọi giám sát viên, người điều khiển cần cẩu và thanh tra kiểm soát chất lượng, và bắt đầu đưa ra hướng dẫn. Điều đó đã khởi động mọi thứ.

Trong quá trình tiến hành, phế liệu kim loại, các bộ phận bao gồm cả một số két sắt lớn và tủ dụng cụ dư thừa đã được loại bỏ. Trong xưởng, gần văn phòng giám sát, chúng tôi tình cờ phát hiện một "thiết bị" lạ. Một đoạn ray treo trên một cáp kim loại. Tại sao? Hóa ra, nhiều năm trước, khi ông chủ muốn tập hợp mọi người, có thể là cho một cuộc họp, ông sẽ ra ngoài và đánh vào ray bằng một mảnh sắt. Âm thanh lớn mà nó tạo ra sẽ tập hợp mọi người. Di vật này đã được loại bỏ và gửi đến bãi phế liệu.

Kho lưu trữ của xưởng cũng đã tích lũy được một lượng lớn các thùng chứa trong các điều kiện khác nhau. Do đó, các thùng chứa tiêu chuẩn đã được xác định, và cả một cuốn album và nhật ký để đánh giá tình trạng của các thùng đã được tạo ra. Chúng đã được sơn, chứng nhận và đặt tại các bãi đậu xe được chỉ định (Hình 2.8).

Những thùng chứa còn lại, được xác định là không tiêu chuẩn hoặc trong tình trạng tồi tệ, đã được gửi đến bãi phế liệu.

Thật thú vị khi trong tiếng Anh, sản xuất chưa hoàn thành được gọi là "work-in-process (WIP)." Vậy, công việc đang trong quá trình thực sự có thể được gọi là chưa hoàn thành, nhưng còn về công việc đã nằm lâu trong kho xưởng thì sao? Thông thường, công việc chưa hoàn thành mà không trong quá trình là được coi là hỏng vì dễ dàng hơn để làm lại từ đầu hơn là sửa chữa các lỗi.

Bây giờ, về "những sai lầm được lưu trữ trong kho." Các lỗi xảy ra trong quá trình sản xuất đôi khi vẫn còn trong xưởng để tái chế và sửa chữa. Tại một số cơ sở, chúng được ghi nhận là "work-in-process" (sản phẩm dở dang), trong khi tại những nơi khác, chúng được coi là nguyên liệu thô chưa được xử lý. Dù bằng cách nào, chúng cũng chiếm không gian và tốn tiền. Chúng thường được lưu trữ cho việc tái chế trong tương lai khi sử dụng công suất sản xuất giảm, khi có nhiều thời gian hơn. Tuy nhiên, thời gian đó có thể không bao giờ đến. Do đó, cần phải ngay lập tức quyết định cái gì phù hợp để tái chế và cái gì không, và đưa ra quyết định khó khăn nhưng cần thiết để nhận ra tổn thất và gửi phế liệu thừa đến bãi phế liệu.

Mỗi ngày, nguyên liệu thô (tấm kim loại và ống) được đưa vào xưởng, và sản phẩm hoàn thành (cút ống) và phế liệu (phế liệu kim loại) được đưa ra. Sự chênh lệch về trọng lượng giữa nguyên liệu thô nhập vào xưởng và sản phẩm hoàn thành cùng phế liệu xuất ra được ghi nhận là công việc đang xử lý. Tuy nhiên, không có hồ sơ nào về công việc đang xử lý được lưu giữ, vì vậy trên giấy tờ, nó dường như không tồn tại. Tất cả những gì được ghi lại chỉ là nguyên liệu thô ban đầu (tấm và ống). Và có đủ nguồn cung cho một tháng. Trên thực tế, nếu bạn đi và nhìn vào kho của xưởng, hầu như không có ống nào, chỉ toàn là công việc đang xử lý. Thật tò mò không biết các sản phẩm lỗi đã đi đâu. Chúng được giấu trong số công việc đang xử lý, chờ đợi một ngày để được sửa chữa. Có bao nhiêu? Điều đó vẫn là một bí ẩn.

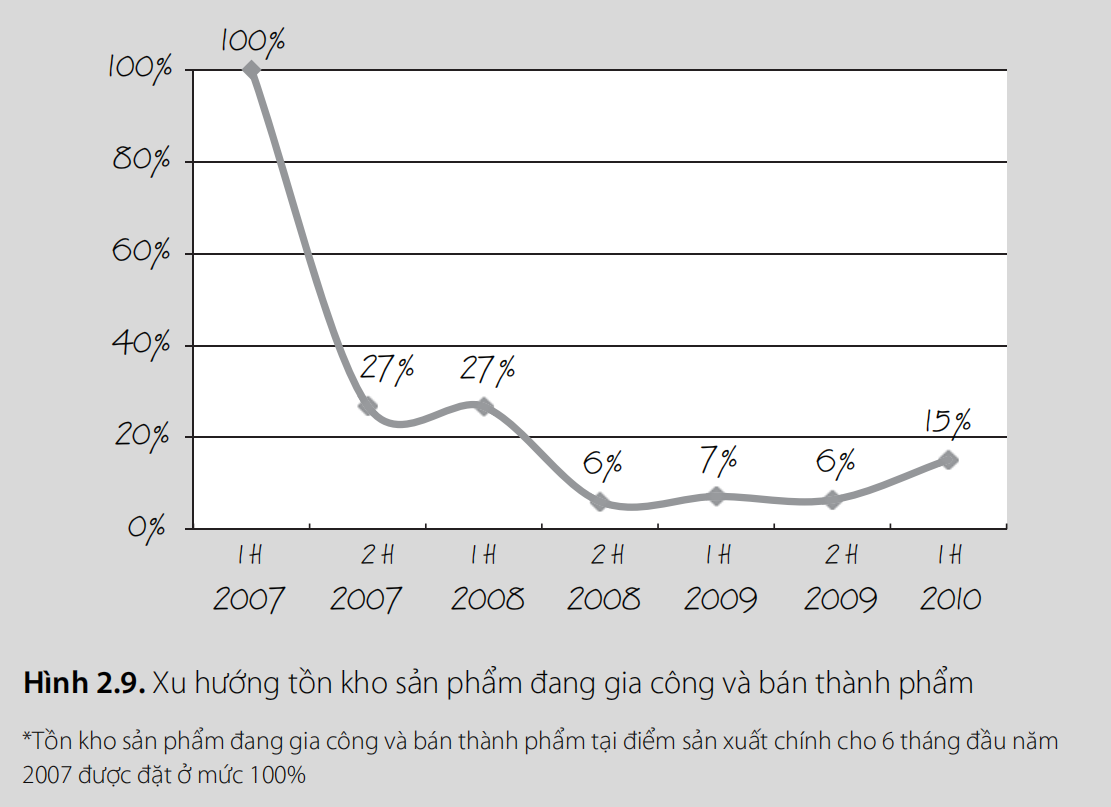

Để giải quyết bài toán này, ống thừa được chuyển đến kho của nhà máy, và một cuộc kiểm kê công việc đang xử lý đã được tiến hành. Trong quá trình "tách sạn ra khỏi lúa", đã xác định được điều gì có thể sửa chữa và điều gì không. Chúng tôi đã sửa chữa các sản phẩm mà khách hàng cần và gửi phần còn lại đến bãi phế liệu. Chúng tôi thậm chí phải thuê một máy cắt khí để cắt những mảnh lỗi này. Sau cuộc dọn dẹp này, mức kim loại trong xưởng trở lại bình thường: đối với nguyên liệu thô và công việc đang xử lý, không có nhiều hơn một hoặc hai ngày hàng tồn kho (Hình 2.9).

Để tránh gặp phải tình huống tương tự trong tương lai, chúng tôi đã thực hiện chuẩn hóa. Các khu vực lưu trữ cụ thể đã được xác định và giới hạn cho từng loại hàng tồn kho – ống, công việc đang xử lý chờ xử lý nhiệt, và phế liệu kim loại. Khu vực lưu trữ được đánh dấu, giống như một bãi đậu xe cho ô tô, với mọi thứ được gắn nhãn. Ngoài ra, các tiêu chuẩn hàng tồn kho thích hợp đã được thiết lập, và số lượng của chúng được kiểm tra thường xuyên trong cuộc kiểm kê hàng tháng. Điều đó có nghĩa là, để giảm hàng tồn kho trong xưởng, chúng tôi không đặt mục tiêu giảm dần. Thay vào đó, chúng tôi thiết lập một tiêu chuẩn đã được tính toán phù hợp. Bất kỳ sai lệch nào so với tiêu chuẩn này và nguyên nhân của chúng đều được giải quyết nhanh chóng.

Bước tiếp theo trong quá trình 5S, sau khi sắp xếp và thiết lập trật tự, là làm sạch hoặc vệ sinh. Trong các doanh nghiệp nơi hệ thống bắt đầu được triển khai, bạn có thể nghe cả công nhân lẫn quản lý nói những điều như, "Chúng tôi biết về 5S của bạn – nó chỉ là về việc dọn dẹp và sơn thiết bị." Như chúng ta biết, đây chỉ là một trong năm bước.

Có một câu chuyện cười nổi tiếng về điều này, liên quan đến một người quản lý nhà hàng và một nghệ sĩ đàn piano. Sau khi được chỉ cho thấy cây đàn, nghệ sĩ đàn piano nói, "Trước tiên, hãy sắp xếp cây đàn này vào trật tự, sau đó tôi sẽ đến và chơi cho bạn." Một tháng sau, anh ta được mời trở lại. Anh ta thử đàn và tức giận: "Anh đùa tôi à? Chẳng có gì thay đổi cả!" Người quản lý nhà hàng đáp lại, "Ý anh là sao? Anh không thấy chúng tôi đã sơn nó à?!"

Để duy trì các thành tựu trong 5S, nên phát triển một tiêu chuẩn bàn giao ca và chỉ định một nơi cụ thể cho các vật dụng không có chủ. Việc vệ sinh thiết bị hàng ngày xứng đáng được nhắc đến đặc biệt. Thực tế thì, việc làm sạch cũng là một cách kiểm tra thiết bị. Trong quá trình này, có thể phát hiện rò rỉ, rung động, thiếu bulông và dây điện lộ thiên.

Cũng đáng để xem xét rằng môi trường và điều kiện mà mọi người làm việc ảnh hưởng đến tâm trạng của họ, vì vậy xưởng nên là một nơi dễ chịu để ở.

Chuẩn bị cho 5S. Trước khi triển khai trực tiếp 5S, điều cần thiết là cung cấp đào tạo, đảm bảo rằng dụng cụ vệ sinh có sẵn, và phân công trách nhiệm cho thiết bị. Trong quá trình đào tạo, tất cả các quản lý đã được giới thiệu về cuốn sách "5S cho Người Lao Động." Sau khi đọc sách, họ đã tham gia một kỳ thi vấn đáp. Tôi đã gặp mỗi quản lý để đảm bảo họ hiểu mục đích của hệ thống và các bước triển khai nó.

Một vấn đề phổ biến trong các xưởng là thiếu dụng cụ vệ sinh. Vì vậy, có thể có trách nhiệm vệ sinh, nhưng không có dụng cụ hoặc giẻ lau để làm vậy. Do đó, để đảm bảo nhu cầu hợp lý cho việc dọn dẹp nơi làm việc, trước tiên cần cung cấp cho người lao động tất cả những gì cần thiết (Hình 2.10). Sau đó, khi những dụng cụ này bị mòn, dụng cụ vệ sinh mới nên được mua sắm định kỳ.

Theo quy định kế toán, khi tài sản được đăng ký, một người chịu trách nhiệm sẽ được chỉ định. Người này có nghĩa vụ theo dõi tình trạng tài sản và đảm bảo an toàn cho nó. Vì vậy, trước khi kiểm kê thiết bị, chúng tôi đã in nhãn với số kiểm kê và tên thiết bị và phân phối chúng để có thể dán vào thiết bị. Sau khi kiểm kê, thiết bị được phân bổ như sau: tất cả thiết bị chính của xưởng được bàn giao cho quản lý xưởng, thiết bị từ các phân xưởng phụ cho phó quản lý xưởng, và thiết bị bảo trì và tháo rời cho trưởng phòng cơ khí và trưởng phòng điện. Mỗi người chịu trách nhiệm phải đảm bảo an ninh cho tài sản và chăm sóc chúng. Như câu nói, "Mỗi người một việc."

Triển khai 5S. Trước 5S, thiết bị trông bình thường: vũng dầu, rò rỉ nước và không khí, dây điện lủng lẳng, và các thiết bị đo bị hỏng. Các công nhân xưởng bắt đầu dọn dẹp, trong khi các chuyên gia bảo trì xử lý các vấn đề.

Tại một cuộc họp, giám đốc sản xuất nhận xét rằng không thể dọn dẹp một máy vào cuối ca chỉ trong 30 phút. Theo Kaizen, khi một vấn đề phát sinh, bước đầu tiên là đến gemba (tiếng Nhật có nghĩa là "nơi làm việc"). Do đó, tôi đề nghị với ông ấy và quản lý xưởng rằng chúng ta nên đến xưởng sau cuộc họp để kiểm tra trực tiếp. Các công nhân nhìn chúng tôi tò mò khi ba người chúng tôi chà rửa các máy. Trong 30 phút, các máy trông đã khá hơn đáng kể. Thử một lần còn hơn nghe một trăm lần rằng "Không thể làm được."

Dĩ nhiên, thiết bị đã được sơn lại. Nó được sơn màu hạt dẻ, nhưng nếu thân máy ban đầu là màu đỏ hoặc xám thì nó vẫn giữ nguyên màu đó.

Sau khi thiết lập trật tự và vệ sinh cơ bản, một lịch trình làm việc đã được thiết lập. Trong một ca làm việc 12 giờ, thời gian làm việc thực tế là 10 giờ, 1.5 giờ nghỉ ngơi và ăn trưa, và 0.5 giờ để bàn giao ca. Chúng tôi xác định rằng tình trạng của thiết bị đòi hỏi ít nhất 30 phút vệ sinh hàng ngày. Một kế hoạch hành động tiêu chuẩn đã được phát triển cho việc bàn giao ca.

Các quản lý xưởng thường xuyên kiểm tra các tiêu chuẩn này. Tôi cũng thỉnh thoảng kiểm tra trực quan tình trạng thiết bị sau khi bàn giao ca, đôi khi chạy tay qua các máy để đảm bảo chúng không có bụi. Vào cuối ca, không có chút bụi nào trên thiết bị.

Tôi tin rằng, sau khi ổn định, 15 phút mỗi ca là đủ để duy trì 5S. Do đó, một khi công nhân quen với thói quen, thời gian bàn giao ca nên được giảm từ 30 xuống còn 15 phút.

Ánh sáng xưởng. Xưởng bị ánh sáng yếu. Không chỉ do đèn yếu. Các bức tường được phủ đầy muội. Trần nhà từng là màu trắng nay đã chuyển sang màu đen. Vì vậy, trong dịp nghỉ Tết Nguyên Đán, chúng tôi đã làm sạch và sơn lại tường. Chúng tôi đã cho nhân viên nữ của xưởng một vài màu để lựa chọn - họ chọn màu hồng. Chúng tôi thuê những người leo núi chuyên nghiệp, và họ đã sơn lại tất cả chỉ trong 10 ngày. Mọi người quay trở lại sau kỳ nghỉ và cảm thấy kinh ngạc. Xưởng đã biến đổi.

Chúng tôi đã đo mức độ ánh sáng ở các phần khác nhau của xưởng. Ánh sáng là 20 foot-candles, mặc dù tiêu chuẩn là 50 foot-candles. Vì vậy, chúng tôi đã thay thế đèn bằng những đèn sáng hơn và tiết kiệm năng lượng hơn. Kết quả là, xưởng sáng như ban ngày và hóa đơn tiền điện giảm (Hình 2.11).

Kính trong khung cửa sổ đã được thay thế bằng tấm polycarbonate. Chúng không vỡ và giữ nhiệt tốt hơn.

5S trong kho hàng

5S trong kho hàng có thể được chia thành hai thành phần: 5S cho khu vực kho hàng và 5S cho hàng tồn kho, bao gồm việc phân loại, sắp xếp và làm sạch. Hãy để tôi nhắc lại, một kho hàng thường được mô tả là "nơi lưu trữ những sai lầm." Những sai lầm do các bộ phận mua hàng, sản xuất và bán hàng mắc phải. Những sai lầm này phải được loại bỏ sớm hay muộn, thường dẫn đến thua lỗ.

Những gì được lưu trữ trong kho hàng?

1. Hàng tồn kho do mua nguyên liệu thô quy mô lớn và sản xuất hàng loạt sản phẩm hoàn thiện;

2. Hàng tồn kho cho nhu cầu tương lai dự kiến;

3. Các mặt hàng không di chuyển, thường có chất lượng thấp hơn;

4. Lộn xộn.

Trong khi 5S không thể ảnh hưởng đến hai danh mục đầu tiên của hàng tồn kho, nó chắc chắn có thể giúp đỡ với hai danh mục cuối.

Trong bước sắp xếp, đống phế liệu kim loại, công việc đang xử lý, các sản phẩm lỗi, bộ phận hỏng, thùng dầu trống, v.v. sẽ được di chuyển ra khỏi khu vực sản xuất. Điều quan trọng là phải quyết định nơi đặt tất cả những thứ này. Thông thường, chúng sẽ được đưa đến khu vực lưu trữ. Vì vậy, trong khi không gian sản xuất sẽ sạch sẽ, kho hàng sẽ trở nên lộn xộn. Tại kho hàng, việc sắp xếp tiếp tục là cần thiết: quyết định những bộ phận nào sẽ được tái chế thành phế liệu và những bộ phận nào sẽ được sử dụng sau. Việc sắp xếp này nên được thực hiện cùng với thanh tra kiểm soát chất lượng.

Để giữ cho khu vực lưu trữ sạch sẽ và ngăn nắp, nó đã được chia thành các khu vực. Mỗi khu vực có một người phụ trách. Mỗi ngày sau khi dọn dẹp, những người chịu trách nhiệm sẽ ký tên vào các danh sách kiểm tra đặt xung quanh khu vực lưu trữ, cho thấy mọi thứ đều ngăn nắp (Hình 2.12). Quản lý kho hàng kiểm tra công việc của họ.

Khi phân tích các sản phẩm hoàn thành chưa bán trong kho, hóa ra một phần lớn là các sản phẩm phụ có nhu cầu hạn chế. Chúng được sản xuất mà không có đơn đặt hàng cụ thể, một cách ngẫu nhiên. Một phần khác là các sản phẩm được làm "chỉ trong trường hợp", dần dần rời kho. Do đó, để giảm lượng hàng tồn kho sản phẩm hoàn thành, cần giải quyết hai nhiệm vụ: giảm sản xuất các sản phẩm không có đơn hàng trong khi bán hết các mặt hàng chưa bán được. Theo thời gian, những nhiệm vụ này đã được hoàn thành (Hình 2.13).

Một thùng rác là giai đoạn cuối cùng tự nhiên trong chu kỳ đời của bất kỳ vật phẩm nào. Một nhà máy sản xuất các loại chất thải khác nhau. Một số có thể được bán: như phế liệu kim loại, nhựa, carton và giấy. Đối với các loại chất thải khác, như dầu, pin và đèn huỳnh quang, sẽ cần phải trả phí để xử lý. Và một loại thứ ba có thể đơn giản là được đưa đến bãi rác thành phố với một khoản phí hợp lý. Để quản lý việc phân loại rác thải này, cần thiết lập một kế hoạch về cách lưu trữ chúng, gắn nhãn các vị trí lưu trữ và đảm bảo việc thường xuyên loại bỏ chất thải khỏi khu vực lưu trữ của nhà máy.

5S tại chỗ

5S không chỉ dành cho nơi làm việc và các tòa nhà, mà còn cho khuôn viên nhà máy. Trong khi công nhân và giám sát viên xử lý 5S tại các điểm làm việc của họ, các khu vực ngoài trời được chăm sóc bởi một công ty chuyên môn hoặc một nhóm cụ thể. Nhóm này chăm sóc đường bộ, vỉa hè và các khu vực xanh. Rất quan trọng phải có nhiều thùng rác lớn xung quanh để tránh vứt rác bừa bãi. Nhân viên, khách thăm và ngay cả tài xế xe tải nên được thông báo về các quy tắc ứng xử trong khuôn viên, và họ nên ký tên vào sổ lưu niệm tại cửa ra vào để chứng tỏ họ biết những quy tắc này.

Để đảm bảo các khu vực ngoài trời đạt tiêu chuẩn, nên dành một thời gian đặc biệt cho một nhóm các quản lý đi bộ quanh toàn bộ nhà máy, kiểm tra mọi thứ và đề xuất cách để cải thiện.

Khuôn viên nhà máy được bảo trì bởi bộ phận quản lý cơ sở, nơi đã triển khai phương pháp luận 5S. Đối với rác thải chung, các thùng rác đã được mua và đặt xung quanh khu vực xưởng và trên toàn bộ khuôn viên nhà máy.

Mỗi thứ Năm, chúng tôi bắt đầu đi bộ qua nhà máy và các xưởng của nó. Trên đường đi, chúng tôi thảo luận về những cải tiến tiềm năng và ghi lại chúng. Việc làm này thường xuyên là rất quan trọng vì luôn có không gian để cải thiện. Những lần đi bộ "5S" định kỳ này, còn được gọi là "Ngày Chất Lượng" hoặc "Thứ Năm Sạch", giữ cho nhà máy và các tòa nhà của nó ở tình trạng tốt.

Chúng tôi đã thiết lập một tiêu chuẩn Ngày Chất Lượng. Theo tiêu chuẩn này, mỗi thứ Năm, tất cả các quản lý chủ chốt sẽ đến gemba (nơi thực sự làm việc) để xác định muda (lãng phí). Vào lúc 9:00 sáng, chúng tôi bắt đầu buổi đi bộ của mình, xác định các vấn đề và các lĩnh vực cần cải thiện. Chúng tôi sẽ đặt các câu hỏi như, "Cái này là cái gì?" và "Tại sao cái này ở đây?" và đưa ra các chỉ thị như "Dọn cái này, sửa cái kia, sơn cái này; hạn chót vào ngày nào đó." Kỹ sư an toàn và sức khỏe ghi lại những "phàn nàn và đề xuất" này và cũng kiểm tra việc thực hiện các đề xuất trước đó. Không có gì thoát khỏi sự chú ý của chúng tôi.

Một ngày nọ, có một sự cố xảy ra ở phía nhà máy giáp với đường ray tàu hỏa. Một kẻ đột nhập đã vào khu vực kho hàng. Đội bảo vệ đã tìm thấy hắn đang ẩn náu trong một ống tại kho. Tên đột nhập hoảng sợ đã được đưa ra khỏi ống với sự giúp đỡ của công nhân ca đêm và chó nghiệp vụ. Sự việc này đã dấy lên những câu hỏi: hắn đã lên qua hàng rào như thế nào? Hắn đã vào kho như thế nào?

Hóa ra, khu vực sau nhà máy không hoàn hảo. Mặc dù có dây thép gai, nhưng cây cối mọc kế bên hàng rào có thể được sử dụng để trèo qua vào khuôn viên. Vì vậy, các cây đã được chặt bỏ, và khu vực được san phẳng bằng máy kéo. Điều này dẫn đến ý tưởng san lấp phần còn lại của khuôn viên nhà máy, dỡ bỏ các công trình không sử dụng và tạo thành bãi cỏ. Sau khi hoàn thành, đã nảy ra ý tưởng xây dựng một con đường qua khu đất trống đến kho kim loại, làm cho việc vận chuyển phế liệu dễ dàng hơn. Ý tưởng này cũng đã được thực hiện. Bước từng bước, khuôn viên nhà máy đã được biến đổi.

Bạn đang đọc truyện trên: AzTruyen.Top